Installation de production

Avec la gamme de produit la plus large allant de 0,06 kW à 3000 kW en puissance…

L'usine

Depuis sa fondation en 1961 comme la première et seule usine de moteurs électriques en Türkiye, GAMAK a foisonné sa capacité de production et s'est transformée, à nos jours, en une usine intégrée pouvant produire toutes les pièces d'un moteur électrique en son sein. Dans notre installation couvert de 60.000 m² construit dans les années 1980 sur un éspace de 330 000 m² à Dudullu, notre usine se forme des sections de pressage, d'usinage mécanique, d'enroulement, d'assemblage, de moulage, de réparation et d'entretien mais aussi de la section d'injection d'aluminium où sont produites des carrosseries plus légères, de la section de production personnalisé où la production peut être réalisée selon les exigences et les besoins des clients, de l'un des quelques laboratoires d'essais de moteurs en Europe et de le section fil émaillé où sont produit des fils de cuivre. Nous renforcons notre capacité et nos compétences de production grâce à notre équipe de 1 000 personnes, à notre parc de production et au développement durable des normes de qualité.

Capacité de production

Au sein de notre usine, l'une des rares usines de moteurs électriques au monde qui regroupent tous les sprocessus de production sous un même toit, nous possédons une capacité de production de moteurs de corps en aluminium et en fonte, d'une puissance allant de 0,06 à 3 000 kW, pour une gamme de types 56 jusqu'au type 630. Chaque jours nous poussons notre production et notre qualité au niveau supérieur avec un personnel qualifié et des lignes de production de technologies de pointe. Etant l'un des quelques producteurs de moteurs électriques au monde, nous utilisons nos propres fils amincis produits pour une épaisseur de 0,2 à 1,32 mm. Dans notre usine dotée de l'un des rares laboratoires en Europe, nous produisons nos produits conformément aux normes de classes d'efficacité les plus élevées. Grâce à nos études de recherche et de développement, nous sommes capable de produire des moteurs à rendement élevé (IE3-IE4) et conçevoire des produits uniques selon les exigences particulières. Ce potentiel nous permet de produire dans le cadre d'une structure rapide, dynamique et flexible.

Nous avons transposé notre expérience en moteurs électriques sur les générateurs d'éoliennes. Désormais, des générateurs d'une capacité de 4 mW produits par GAMAK sont utilisés dans le secteur de l'éolien en Türkiye.

Processus de production

Processus de production

Les plaques de silicium de haute qualité, matières premières de la section de pressage, passeent d'abord par le processus de découpage qui est la première étape de la production. Les bandes obtenues sont ensuite découpées dans des presses excentrique de tangage à grande vitesse pour former les tôles des packs de stator et rotor. Les paquets de feuille de laminage d'épaisseur de 0,50 mm superposées sont transmis à l'atelier d'enroulement après le rivetage.

Les plaques de silicium de haute qualité, matières premières de la section de pressage, passeent d'abord par le processus de découpage qui est la première étape de la production. Les bandes obtenues sont ensuite découpées dans des presses excentrique de tangage à grande vitesse pour former les tôles des packs de stator et rotor. Les paquets de feuille de laminage d'épaisseur de 0,50 mm superposées sont transmis à l'atelier d'enroulement après le rivetage.Dans cet atelier, nous fabriquons aussi les couvercles de ventilateurs. Une fois que les trous d'entrée d'air et les trous de reliure des couvercles sont percés, les couvercles de ventilateur sont prêts à être installés sur les moteurs.

Dans la section d'injection d'aluminium et de fonderie, les lingots sont fondus dans des fours de fusion au gaz naturel ou électriques. Un alliage d'aluminium spécial est utilisé pour la production de châssis de moteur, couvercles, brides et boîtes à bornes jusqu'à 200 tailles de cadre. Grâce aux presses d'injection d'aluminium verticales et horizontales à haute pression, des pièces d'aluminium extrêmement compactes sont obtenues.

Dans la section d'injection d'aluminium et de fonderie, les lingots sont fondus dans des fours de fusion au gaz naturel ou électriques. Un alliage d'aluminium spécial est utilisé pour la production de châssis de moteur, couvercles, brides et boîtes à bornes jusqu'à 200 tailles de cadre. Grâce aux presses d'injection d'aluminium verticales et horizontales à haute pression, des pièces d'aluminium extrêmement compactes sont obtenues.

Dans le département de traitement mécanique équipé de centaines de machines de traitement CNC et de lignes d'automatisation robotisé à haute précision, des pièces telles que des axes, des couvercles, des brides et des cadres de moteur sont traitées. Notre objectif principal est de traiter toute la pièce connectée à la machine en une seule connexion. Ainsi, aucune distorsion d'axe ne survient lorsque toutes les pièces sont assemblées. Pendant la préparation du châssis du moteur pour l'assemblage, toutes ces opérations sont effectuées en une seule fois sans déplacer le châssis de sa place, tout comme les brides et couvercles de moteur. Les couvercles et brides en aluminium sont traités en série sur des machines CNC avec un système de ligne de production entièrement automatisée.

Dans le département de traitement mécanique équipé de centaines de machines de traitement CNC et de lignes d'automatisation robotisé à haute précision, des pièces telles que des axes, des couvercles, des brides et des cadres de moteur sont traitées. Notre objectif principal est de traiter toute la pièce connectée à la machine en une seule connexion. Ainsi, aucune distorsion d'axe ne survient lorsque toutes les pièces sont assemblées. Pendant la préparation du châssis du moteur pour l'assemblage, toutes ces opérations sont effectuées en une seule fois sans déplacer le châssis de sa place, tout comme les brides et couvercles de moteur. Les couvercles et brides en aluminium sont traités en série sur des machines CNC avec un système de ligne de production entièrement automatisée.

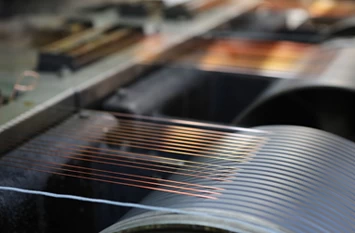

GAMAK est l'un des rares fabricants de moteurs électriques au monde à produire son propre fil. Nos propres bobines de cuivre sont produites dans la section d'émaillage de fils. Le cuivre, qui se présente sous forme de fil machine de 8 mm, peut être aminci jusqu'à 2 mm et même à de plus petits diamètres. Les fils de cuivre acheminés vers des mini-rouleaux synchronisés avec les machines d'émaillage, sont étirés aux dimensions souhaitées et émaillés en même temps. Les fils de cuivre émaillés en deux vernis différents sont produits en classe N, c'est-à-dire qu'ils sont résistants jusqu'à une chaleur de 200° C. L'un des éléments importants de notre production de moteur de qualité est sans aucun doute la production de fil de cuivre émaillé, qui est le cœur du moteur, au sein de notre propre installation.

GAMAK est l'un des rares fabricants de moteurs électriques au monde à produire son propre fil. Nos propres bobines de cuivre sont produites dans la section d'émaillage de fils. Le cuivre, qui se présente sous forme de fil machine de 8 mm, peut être aminci jusqu'à 2 mm et même à de plus petits diamètres. Les fils de cuivre acheminés vers des mini-rouleaux synchronisés avec les machines d'émaillage, sont étirés aux dimensions souhaitées et émaillés en même temps. Les fils de cuivre émaillés en deux vernis différents sont produits en classe N, c'est-à-dire qu'ils sont résistants jusqu'à une chaleur de 200° C. L'un des éléments importants de notre production de moteur de qualité est sans aucun doute la production de fil de cuivre émaillé, qui est le cœur du moteur, au sein de notre propre installation.

Dans l'atelier d'enroulement, équipé de lignes d'enroulement entièrement automatisées; les matériaux d'isolation sont placés dans les paquets de stator, les bobines sont préparées et placées dans les paquets de stator, les fils de liaison et les câbles sont installés et les macarons sont placés dans les points de connexion. Une fois les extrémités d'enroulement cousues, tous les stators sont testés. Enfin, les stators, qui sont trempés dans des vernis de grade H ou F, sont placés dans les fours pour sécher et durcir.

Dans l'atelier d'enroulement, équipé de lignes d'enroulement entièrement automatisées; les matériaux d'isolation sont placés dans les paquets de stator, les bobines sont préparées et placées dans les paquets de stator, les fils de liaison et les câbles sont installés et les macarons sont placés dans les points de connexion. Une fois les extrémités d'enroulement cousues, tous les stators sont testés. Enfin, les stators, qui sont trempés dans des vernis de grade H ou F, sont placés dans les fours pour sécher et durcir.

La résistance de tous les moteurs assemblés sont mesurées, des tests d'isolement sont effectués et les valeurs de courant à vide sont mesurées et enregistrées. Les couvercles de feuillure sont ouverts dans le tour CNC après que le stator d'enroulement est cloué au corps d'aluminium. à la suite de l'installation du rotor équilibré, les couvercles sont assemblés et enfin, les connexions des bornes sont effectuées et la boîte à bornes installée. Une fois les couvercles de ventilateurs et les ventilateurs assemblés, les étiquettes des moteurs sont préparées. Les données de test de chaque moteur produit, la date de production et les informations détaillées sur les matériaux peuvent être obtenue à travers les informations d'étiquette.

La résistance de tous les moteurs assemblés sont mesurées, des tests d'isolement sont effectués et les valeurs de courant à vide sont mesurées et enregistrées. Les couvercles de feuillure sont ouverts dans le tour CNC après que le stator d'enroulement est cloué au corps d'aluminium. à la suite de l'installation du rotor équilibré, les couvercles sont assemblés et enfin, les connexions des bornes sont effectuées et la boîte à bornes installée. Une fois les couvercles de ventilateurs et les ventilateurs assemblés, les étiquettes des moteurs sont préparées. Les données de test de chaque moteur produit, la date de production et les informations détaillées sur les matériaux peuvent être obtenue à travers les informations d'étiquette.

Dans le département de production personnalisée, des produits sur mesure sont fabriqués en fonction des demandes et des besoins des entreprises du secteur industriel. Grâce à la structure flexible due à la possibilité de production de toutes les pièces nécessaires au moteur électrique dans notre propre usine, nous sommes en mesure de produire des moteurs spéciaux que d'autres entreprises ne peuvent ni fabriquer ni exploiter. Nous pouvons facilement réaliser de nombreuses productions dans cette section comme par exemple, des corps en fonte ductile, des corps en fonte, des axes en acier inoxydable, des moteurs spéciaux conçus pour des conditions climatiques sévères et des moteurs conçus pour des pratique déterminées telles que les tours de refroidissement hydrolique etc.

Dans le département de production personnalisée, des produits sur mesure sont fabriqués en fonction des demandes et des besoins des entreprises du secteur industriel. Grâce à la structure flexible due à la possibilité de production de toutes les pièces nécessaires au moteur électrique dans notre propre usine, nous sommes en mesure de produire des moteurs spéciaux que d'autres entreprises ne peuvent ni fabriquer ni exploiter. Nous pouvons facilement réaliser de nombreuses productions dans cette section comme par exemple, des corps en fonte ductile, des corps en fonte, des axes en acier inoxydable, des moteurs spéciaux conçus pour des conditions climatiques sévères et des moteurs conçus pour des pratique déterminées telles que les tours de refroidissement hydrolique etc.

La section de conception de moules et l'atelier de production de moules, situés dans notre centre de R&D, sont les deux unités majeurs qui assurent la continuité de notre production. Les conceptions des nouveaux moules et équipements nécessaires aux moteurs en développement continu sont réalisées dans le centre de R&D. Après avoir dessiné les dessins techniques, des modèles en bois pour les pièces en fonte sont fabriqués dans notre atelier de moulage. Tous les moules utilisés dans la production sont produits dans notre atelier de moules bien structuré à l'aide de machines CNC à haute précision. Le découpage de laminage, des corps fonctionant dans la partie d'injection de presse en aluminium, des moules de couvercle, de bride et de boîte à bornes et des moules d'injection de pièces plastiques sont également produits dans cette section.

La section de conception de moules et l'atelier de production de moules, situés dans notre centre de R&D, sont les deux unités majeurs qui assurent la continuité de notre production. Les conceptions des nouveaux moules et équipements nécessaires aux moteurs en développement continu sont réalisées dans le centre de R&D. Après avoir dessiné les dessins techniques, des modèles en bois pour les pièces en fonte sont fabriqués dans notre atelier de moulage. Tous les moules utilisés dans la production sont produits dans notre atelier de moules bien structuré à l'aide de machines CNC à haute précision. Le découpage de laminage, des corps fonctionant dans la partie d'injection de presse en aluminium, des moules de couvercle, de bride et de boîte à bornes et des moules d'injection de pièces plastiques sont également produits dans cette section.

Laboratoire d'essais de moteurs

Laboratoire d'essais de moteursDoté de l'un des rares systèmes d'éssais et de développement en Europe, notre laboratoire, où sont effectués des éssais de charge de moteurs jusqu'à 900 kW ; les nouvelles conceptions de moteurs ou des moteurs ayant subit des changements de caractéristiques électriques sont testés par chargement à la puissance nominale. Les données telles que les valeurs de courant, la puissance d'entrée, les pertes cosinus, le rendement, la quantité de mouvement, l'augmentation de chaleur du moteur fonctionnant sous charge jusqu'à ce que l'équilibre thermique soit mesuré, des tests de rotor bloqué sont effectués. Un certificat de test est ensuite émis avec toutes les valeurs enregistrées. Des courbes représentant la vitesse - le moment - le courant sont dessinées. Les niveaux sonores des moteurs sont mesurés dans une salle anéchoïque. Le section laboratoire est également le centre des études R&D.

Laboratoire de contrôle de qualité

Dans le laboratoire de contrôle de qualitéé nous mesurons la performance des matériaux utilisés dans la production de nos moteurs. Ici, le contenu chimique des matériaux métalliques est identifié, les échantillons sont découpés, les structures internes des échantillons prélevés sont analysées, les performances des matériaux dans différentes conditions climatiques sont observées, les taux de rigidité et de corrosion des matériaux sont mesurés, la résistence diélectrique et les niveaux d'isolation sont évalués. Ainsi, la qualité supérieure de GAMAK est obtenue pour chaque moteur.

Des moteurs à moyenne tension jusqu'à un niveau d'énergie de 3 MW et un niveau de tension de 11 kV ainsi que des générateurs jusqu'à un niveau de puissance de 4 MW utilisés dans les éoliennes sont produits dans cette établissement. Dans cette section équipée des systèmes d'automatisation de la technologie de pointe ; tous les processus nécessaires tels que l'équilibrage à grande vitesse, le bandage robotisé entièrement automatisé, les systèmes de vernis VPI et le soudage robotisé sont réalisés avec des machines modernes et de haute technologie.

Des moteurs à moyenne tension jusqu'à un niveau d'énergie de 3 MW et un niveau de tension de 11 kV ainsi que des générateurs jusqu'à un niveau de puissance de 4 MW utilisés dans les éoliennes sont produits dans cette établissement. Dans cette section équipée des systèmes d'automatisation de la technologie de pointe ; tous les processus nécessaires tels que l'équilibrage à grande vitesse, le bandage robotisé entièrement automatisé, les systèmes de vernis VPI et le soudage robotisé sont réalisés avec des machines modernes et de haute technologie.